|

Современные проблемы аэрофизики

В. М. Фомин директор Института теоретической и прикладной механики СО РАН (ИТПМ СО РАН)

15 апреля 2003 г.

|

|

Теперь я хотел бы привести несколько примеров технологического плана. Т. е. все эти исследования сосредоточены вокруг

летательного аппарата будущего, те или иные аспекты, которые решаются, но в результате решения этих задач у нас появляются

некоторые побочные интересные работы. В 1972 году Солоухин создал группу, которая начала заниматься CO2 лазером. Мы в

настоящее время имеем CO2-лазерные технологические установки, которые могут резать металл.

Идею CO2-лазера я сейчас покажу. Схема CO2-лазера приведена на рис. 24.

|

|

|

|

|

|

|

|

|

|

Рис. 24. Схема газодинамического контура CO2 лазера

с поперечным разрядом на базе двухмодульного электроразрядного устройства.

1 — катод; 2 — анод; 3,5 — теплообменник; 4 — вентилетор;

6 — поворотные лопатки.

Параметры лазеров:

мощность — 1-7 кВт; давление — 12 тор; скорость — 60 м/с;

состав газов — CO2, N2, H2, воздух |

|

|

|

|

|

Газовый поток разгоняется вентилятором. Здесь электрический разряд создает инверсию заселенности. Потом газ выводится в

холодильник и охлаждается. Все очень просто, но эту простоту надо уметь сделать. А. М. Оришич умеет делать машины с

постоянной энергией в луче до 10 кВт. Они сейчас применяются на российских заводах, в том числе в г. Новосибирске на

заводе «Элсиб», заводе химконцентратов. С помощью этих автоматизированных лазерно-технологических установок мы

можем резать 26 мм стали. Вопрос не в том, какую толщину резать, а в том, какой получается рез.

|

|

|

|

|

|

|

|

|

|

|

Рис. 25. Образование грата на обратной стороне реза. Толщина — 0,5 мм,

мощность — 800 Вт, скорость резки — 1 м/мин, электротехническая сталь, газ — азот,

P = 0,6 МПа |

|

|

|

|

|

Рез должен быть такой, чтобы не было последующей механической обработки (см. рис. 25). Какой тип излучения, какая

скорость реза должна быть? Это пока вещь в себе. С помощью эксперимента это можно установить. Чтобы не проводить большое

количество экспериментов, нужно привлекать математику, чтобы понять, как проходит лазерное излучение, как формируется

отверстие. Расплав выдувается в отверстие, если это резка. Как формируются изолинии температуры.

В качестве доказательства, что такие АЛТК существуют и успешно работают, на рис. 26 показана презентация, на которой

присутствуют В. А. Толоконский, Н. А. Канискин, Н. Л. Добрецов и др.

|

|

|

|

|

|

|

|

|

|

|

Рис. 26. Администрация города, области и СО РАН на презентации лазерного СО2

комплекса на ОАО «Элсиб» |

|

|

|

|

|

Появилось целое технологическое направление, как резать, как сваривать правильно. Самолет будущего не будет, как

современные самолеты клепаться, он будет обязательно свариваться, а как это сделать, это будет зависеть от вас. Вы придете,

начнете работать и будете давать конкретные ответы, поставленные конструкторами.

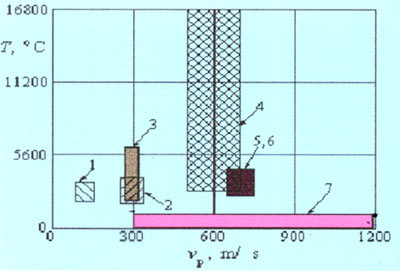

Приведу еще один пример по методу холодного газодинамического напыления (ХГН). Эта задача возникла, когда мы исследовали

эрозию твердых тел с помощью двухфазных потоков. То есть, в результате взаимодействия газового потока с твердыми

частицами с поверхностью твердого тела происходит эрозия. Надо было выяснить, как происходит эрозия. В некоторых случаях

вместо эрозии получалось напыление, и в институте родился метод холодного газодинамического напыления. Методов

напыления очень много: газокапельный, плазменный, детонационный и другие. Слышали, наверное, об этом. Идея холодного

газодинамического напыления простая. В газ, выходящий из сопла, добавляются твердые частички, и он разгоняет их до

определенных скоростей. Частички взаимодействуют с подложкой, и при определенных скоростях взаимодействия происходит

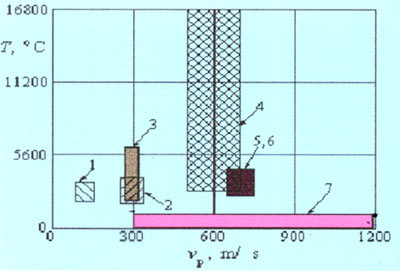

напыление. На рис. 27 приведены разные способы напыления, а вот это красненькое—наше место в различных

способах.

|

|

|

|

|

|

|

|

|

|

Рис. 27. Диаграмма используемых значений температуры (Т) и скорости частиц (vp)

сравнение различных методов напыления.

1 — низкоскоростной газоплаченный;

2 — высокоскоростной газопламенный;

3 — электродуговой;

4 — плазменный;

5 — детонационный;

6 — высокоскоростной жидкотопливный;

7 — ХГН.

Основные преимущества

1. Порошковый материал сохраняет свое фазовое состояние.

2. Отсутствие существенного химического воздействия на изделие.

3. Возможность сбора и повторного использования порошка

|

|

|

|

|

|

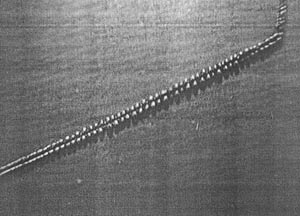

Небольшие температуры 200-300 °С, но зато большая скорость движения частиц 300 м/с и выше. Потому оно и

называется холодным газодинамическим напылением. Все остальные методы имеют большие температуры, частицы расплавляются, а

здесь частицы твердые. В настоящее время научились напылять все металлы на металлы. На рис. 28 приведены наконечники

алюминиевые с медным напылением.

|

|

|

|

|

|

|

|

|

|

|

Рис. 28. Алюминиевые кабельные наконечники с напыленным слоем меди.

Прошли испытание на соответствие ГОСТ 10434 «Соединения контактные электрические. Классификация. Общие технические требования»

|

|

|

|

|

|

Данная технология позволила упростить существующий технологический процесс и провести существенную экономию меди. Вот

еще один пример: методом ХГН можно проводить СВС (высокоскоростной) синтез материалов. В чем смысл? Схема установки

приведена на рис. 29.

|

|

|

|

|

|

|

|

|

|

|

Рис. 29. Сопловой узел с подачей механической смеси порошков в сверхзвуковую часть сопла |

|

|

|

|

|

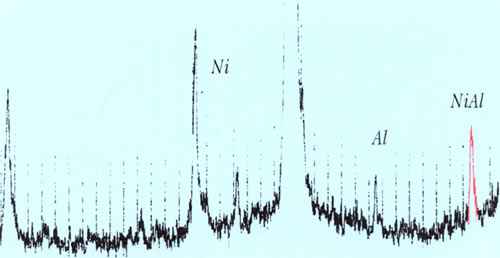

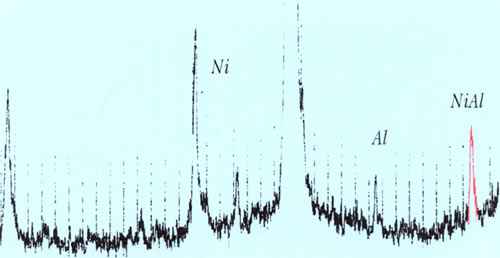

Если взять порошок Al и Ni просто перемешать, то получится гетерогенный материал. Полученную гетерогенную смесь с

помощью сопла разогнать до больших скоростей, за счет соударения частичек Al и Ni с преградой произойдет химическая

реакция в твердой фазе, и получается NiAl. (см. рис. 30) .

|

|

|

|

|

|

|

|

|

|

|

Рис. 30. Рентгеноструктурный анализ материала покрытия, полученного из

механической смеси частиц алюминия и никеля методом газодинамического напыления |

|

|

|

|

|

Это исследование проведено с помощью синхротронного излучения (СИ). У себя мы напыляли, а в ИЯФ СО РАН носили на СИ и

показали, что у нас протекают химические реакции, которые происходят в твердой фазе. Получается, что с помощью этого

метода можно не только напылять, но и предавать материалам новые свойства.

Таким образом, открытое явление, названное ХГН, позволяет создавать принципиально новые технологии, которые другими

способами сделаны быть не могут. Можно много еще говорить о перспективах, которые получаются при изучении

фундаментальных процессов аэрофизики. Но наше время вышло, и я лучше отвечу на ваши вопросы.

Предыдущая часть | Введение